作 者: 李茂生 蒋淦相 徐立庶

作者单位: 国机集团广州机床研究所,

简介: 半合成极压切削液的研究,主要是在微乳液产品的基础上,引入合适的极压添加剂,从而提高产品的使用性能,减少切削阻力,提高切削效率,并解决引入极压添加剂后对防锈性能的影响,提高产品的储存稳定性尤其是低温稳定性,选择具有抗腐能力的添加剂,引入高效防腐剂,使产品具有较长的使用寿命。此外,注意对产品的关键字:刀具夹具切削铣削车削机床测量

半合成极压切削液的研究,主要是在微乳液产品的基础上,引入合适的极压添加剂,从而提高产品的使用性能,减少切削阻力,提高切削效率,并解决引入极压添加剂后对防锈性能的影响,提高产品的储存稳定性尤其是低温稳定性,选择具有抗腐能力的添加剂,引入高效防腐剂,使产品具有较长的使用寿命。此外,注意对产品的粘度、气味、颜色、透明度等外观性能作合理调配,满足客户心理需求,使产品更具商业价值。

一、 原理

半合成极压切削液又称极压微乳液,主要由矿物油、表面活性剂、防锈剂、极压剂、防霉剂和水组成。含矿物油5~30%。乳化微粒直径小于0.1μm,呈半透明状态。由于半合成极压切削液,集乳化液和合成液的优点于一体,又具有合适的极压性能,是非常有发展前景的一类切削液。

半合成极压切削液制备的关键是:乳化剂的合理选配,解决浓缩液、稀释液的稳定性以及极压剂、防锈剂、防霉剂的合理配伍,使其具有良好的极压润滑、防锈、防霉性能。

(1)乳化剂的选择

配制极压微乳切削液时,乳化剂的选择尤为重要。目前应用较多的方法有:1)选择乳化剂的HLB(hydrophile and lipophile balance亲水亲油平衡)值法;2)选择乳化剂的PTlr(Phase—inversion temperatuIe转相温度)法。我们主要选择HLB值法,在具体调配试验时,参照PIT法。

通过查阅或实验求得被乳化物质的HLB值,找出相应HLB值的乳化剂(对)。并通过试验选择效率高、价格合理的最佳乳化剂(对)。

HLB值未包括被乳化物和乳化剂的化学结构以及两者之间的关系。所以还要考虑以下因素:1)一般选用乳化剂要考虑其离子型,以便得到比较稳定的乳液。2)乳化剂与分散相的亲和性。根据相似互溶原理,要使油分散,要求乳化剂的憎水基团的结构和油的结构越相似越好。因为这样的乳化剂和分散相的亲合力强,分散效果好,乳化剂的用量也少。3)乳化剂的配合作用。在某些特殊情况下必须使用某特定乳化剂。如果该乳化剂的HLB值与分散相所要求的HLB值差别很大,可以预料乳化效果一定不佳。为了改善这种状况,就要选择适当的HLB值的乳化剂来进行调节。并且混合乳化剂的HLB值应接近分散相所要求的HLB值。4)乳化剂体系的特殊要求。作为切削液用乳化剂还应考虑是否对环境造成危害,最好选择无毒副作用,容易生物降解和利于排放,起泡性不很强,气味不大,兼具润滑防锈等作用的表面活性剂。5)乳化剂的制造工艺。作为工业化生产,原料来源应丰富,使用方便,乳化剂的制造不宜过分复杂。否则成本过高。

总之,如何制备性能优良的极压微乳液,乳化剂的选择是关键。最可靠的方法是实验室筛选,但太费时费事。所以不管乳化何种油或添加剂,都先找出被乳化物质的HLB值并确定相应乳化剂(对)。并参考上述原理,反复试验,最后确定所要选择的乳化剂。

(2)极压润滑剂的选择

在半合成极压切削液中,仅仅依靠乳化矿油的润滑性能是远远不够的。需要加入极压润滑添加剂。目前可供选用的极压润滑剂可分为油溶性和水溶性两大类。油溶性极压润滑剂,主要以含S、P、Cl等极压活性元素的化合物为主。由于S、P极压剂加入到水溶性切削液中容易对多种金属产生腐蚀,尤其含P化合物,在废液排放时,因为容易形成微生物富营养源,受到严格控制,而尽量慎用。含Cl极压剂,如氯化石蜡等,由于价格低廉,效果也不错,其腐蚀性通过加入合适的缓蚀剂而得到抑制。目前,仍是比较常用的切削液极压剂。加入量以浓缩物8~15%为宜。钼系极压剂,虽然价格稍高,但效果好。尤其是有机钼类化合物,不但极压润滑效果好,而且兼具防锈作用,是具有发展前景的一类极压润滑剂。作为水溶性极压润滑添加剂,目前使用较多的还有硼酸盐。硼酸盐极压剂与含S、P、Cl活性基团极压剂的极压润滑机理有本质上的不同。S、P、Cl极压剂作用实质上是一种控制性腐蚀现象。因为只有通过它和金属摩擦表面起化学反应,生成熔点较低和剪切强度较小的化学反应膜,才会起到减少摩擦和防止擦伤及熔焊的作用。一个好的极压润滑剂,应该只在极压抗磨范围内才能与金属表面反应,而在较低温度下是足够稳定的。目前认为硼酸盐极压作用主要是靠其沉积在金属摩擦副之间,形成一个比基体金属和S—P型极压薄膜都软的良好的弹性薄膜。在高温和低粘度基础油中,这种极压薄膜的形成更为迅速。硼酸盐极压剂制备工艺简单,原料易得,价格低廉。生产中基本无三废产生。产品无毒、无味,加入量一般不受限制,除具极压润滑性能外,往往兼有杀菌防霉及防锈性能。从多年的切削液研究开发经验得知,硼酸盐还能明显改善加工工件的光洁度。高碳羧酸盐、羧酸酯亦在切削液中应用十分广泛。

(3)防锈剂的选择

切削液在使用过程中,必须对工件和设备有防锈作用。在选择防锈剂时,既要考虑到水溶性和油溶性的好坏。还要考虑对各种材质的防锈效果。在半合成极压切削液中主要选择高级羧酸皂、钼酸盐、硼酸盐、石油磺酸盐等。

防锈剂的选择是一个十分复杂的过程。同一种防锈剂因生产厂家不同,原料、生产工艺也不同,性能相差甚远。要通过大量实践才能找到合适的防锈添加剂。

(4)杀菌防霉剂的选择

在乳化油液中,发臭变质占切削液变质的首位。近20年来开发了多种长效广谱杀菌剂,可供选用。由于细菌有一定的选择性和抗药性。故在切削液中,最好选择两种以上杀菌剂,交替使用。(5)助溶剂、稳定剂、抗硬剂、抗泡剂的选择和气味、颜色、透明度、粘度等感官性能的调配。

助溶剂、稳定剂、抗硬剂、抗泡剂虽然加量不大,但作用不小,可根据需要加入。至于气味、颜色、透明度、粘度等感官性能虽然对产品的使用性能没有什么影响,但对于商业上的需求是必要的。可视市场需求,进行调配。

二、 试验研究

根据上述原理和实践经验,参照相关资料,首先考虑几个比较重要的因素并进行简单的优化试验。然后,就各组分的配伍性进行试验研究,得出较为理想的切削液配方,并经小样试验合格后,试制中样,进行实际应用考察。

(1)基础油的选择

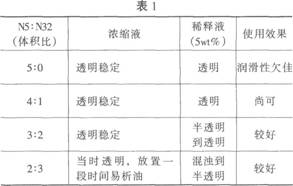

根据经验,我们将基础油含量初步确定在25wt%左右。如果含油量过高,则一些水溶性添加剂难以加入,而且产品成本较高。高粘度油生产出的产品的粘度较高,成本高。低粘度油,成本稍低,产品稳定性好,但润滑性不够理想。在实际配方中我们采用高低结合的方法,让较高粘度油如N32与较低粘度油如 N5复配,效果较佳。

(2)防锈剂的选择

防锈剂选用羧酸皂油溶性防锈剂和硼酸盐、钼酸盐、石油磺酸盐等水溶性防锈剂。

(3)极压润滑剂的选择

主要选用了氯系极压剂(含量8~12%),并与硼酸盐,钼酸盐、高碳羧酸盐等复配。从实验结果看,极压剂的含量对产品的PB值和PD值影响较大。如果不加极压剂,则产品(5%稀释液)PB<<800N,PD《1200N。

(4)乳化剂的选择

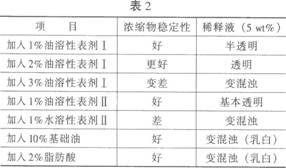

根据以上主要原料的选择,可计算出乳化这些油剂所需的HLB=9~14。根据Hl.B值,结合实际经验,选择非离子表面活性剂和阴离子表面活性剂复配成对,其乳化效果较好。对于羧酸皂,必须是在调配过程中形成的。如油酸钠是良好的乳化剂。在碱性的乳液中不断加入油酸,形成新油酸钠,表现出良好的乳化效果。如果是将已制好的油酸钠,加入到油水表面上,就很难达到乳化的预期效果。在油酸调制的乳液中,加入少量油酸,其乳化效果更好。一方面可从物理化学性质方面得到解释,油酸的加入抑制了油酸钠的水解。另一方面从HLB值亦可解释。油酸钠HIB=18,加入少量的油酸(HLB=1),可使乳化剂HLB值稍微变小,接近被乳化物质的HLB值。事实上,加入另外的油溶性表面活性剂,产品稳定性有所提高。我们在各类乳化剂与产品稳定性方面,做了一些探索。

(5)抗硬剂、消泡剂、稳定剂的选择

抗硬剂选择容易络合的ca2+、Mg+的高效有机酸盐络合剂,消泡剂基本上用油剂即可。稳定剂选择乙醇和三乙醇胺,效果良好。由于这类添加剂加量不大,在极压微乳切削液配方基本确定以后,再补充加入,其配方稍作调整,产品稳定性不受影响。抗硬剂的加入,使稀释液的透明度更高,而稳定剂的加入,使产品的乳化范围更大,产品更稳定。

(6)染料的选择

由于消费习惯和操作者的需要,产品的颜色益显重要。通过对荧光绿、亮蓝、胡蓝等多种染料的试验,以荧光绿较受欢迎,浓缩液和稀释液都呈漂亮的荧光绿色。加入胡蓝,局部有些反应,但摇匀后,对稳定性无影响。由于染料加入量很少,对产品性能几乎没有影响。同时,为了防止他人假冒,采用复合染料较为理想。一方面可以满足客户的需求,另一方面可以简单直接表现自己产品独特的一面。再则,由于原材料或工艺微小的差异,导致外观的差别可以用染料加以掩饰。商业性颜色调整在现代社会越来越显重要。

(7)配方组成及生产工艺

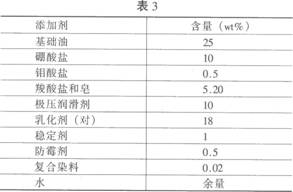

通过对各组份的选择和配伍优化,最后确定极压微乳切削液的典型配方如表3。

切削液的研制和生产是一个实践性很强的工艺过程。由于原材料和工艺的差别,往往导致同一配方切削液的稳定性有所差异。只有不断总结,严格把握,

才能生产出质量稳定,性能优良的产品。

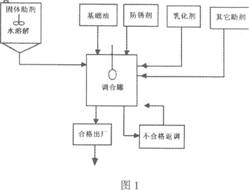

工艺流程示意图如图1所示。

三、产品的理化性能测试

我们对小样和中试产品,都进行了一系列的理化性能测试和润滑承载能力及切削阻力评价。

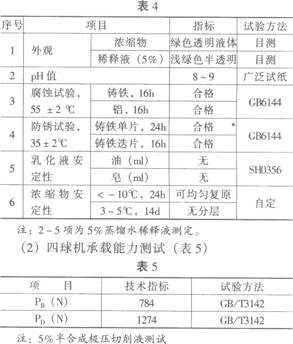

(1)产品的理化性能测试(表4)

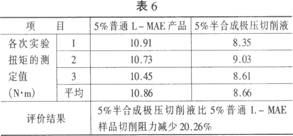

(3)切削扭矩测试

1)与普通L—MAE样品对照(表6)

2)与某一进口样品对照(表7)

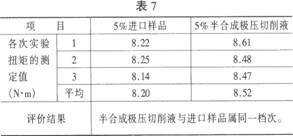

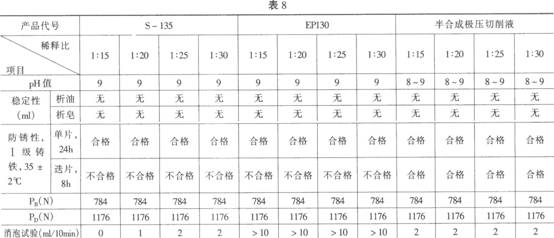

(4)与两种目前使用较多的同类进口切削液性能对照(表8)

从测试结果看,半合成极压切削液的防锈性能(铸铁叠片)优于进口同类产品。其它性能接近或相当。

四、产品的实际应用考察

半合成极压切削液,主要用于数控机床、加工中心及自动化生产线加工铝合金、铸铁、钢、铜等材质工件,实际使用效果简述如下:

(1)某轻工机械集团公司用加工中心、数控机床,加工不锈钢、铝、铜和塑料件。由于切削液箱藏在机床底下:封闭无法清洗。近十年来,用过国内外多种切削液,均不理想,主要是容易发臭。进口切削液效果好些,但1~2周需大量补充,以保持碱性和浓度,后试用半合成极压切削液,效果很满意。使用少量防霉剂效果更佳。

(2)新捷机械模具实业有限公司主要加工铸铁、模具钢。原使用W-R一1切削液,由于该产品不含极压剂,效果一般。后改用半合成极压切削液,在带锯床和铣床使用,加工效率提高22.5%,刀具寿命延长15%,使用近一年未发现产品质量问题。

(3)某独资金属制品有限公司主要用带钢加工家电用钢管。有两套集中循环冷却系统,其中一套每次加入600k9半合成极压切削液,稀释为5%水溶液使用。另一冷却系统用台湾某公司产品,经对照试验,性能相当。

(4)宝润润滑油有限公司主要经营润滑油切削液产品。该公司每月购1~2批半合成极压切削液,在平进模坯有限公司、威达机械厂、格力空调集团、华勉机械厂等近十家工厂应用,使用效果良好。并成功替代进口同类产品。

五、 结论

(1)按照微乳液调配理论,尤其利用HLB值方法,经过反复的实验室试验和实际应用考察,研制了一种新型高档的半合成极压切削液。

(2)研制的半合成极压切削液质量稳定,性能优良,使用寿命长。能广泛用于加工中心、数控机床、自动化生产线加工铝合金、铸铁、碳铁、不锈钢、模具钢、铜等多种材质工作,效果良好。